Buhlmann stimule l'innovation chez les constructeurs de machines

Des solutions d'impression 3D métal rentables

Buhlmann propose des solutions de production de pointe pour l'industrie manufacturière. L'entreprise distribue notamment DM Studio System 2, une solution rentable et conviviale pour l'impression 3D de prototypes de haute qualité et de petites séries aux géométries complexes. Le système associe une grande liberté de conception à des délais d'exécution courts, ce qui permet aux constructeurs de machines de modifier la conception plus rapidement qu'avec les techniques de fabrication traditionnelles, ce qui stimule le processus d'innovation.

Impression 3D métal dans un environnement de bureau

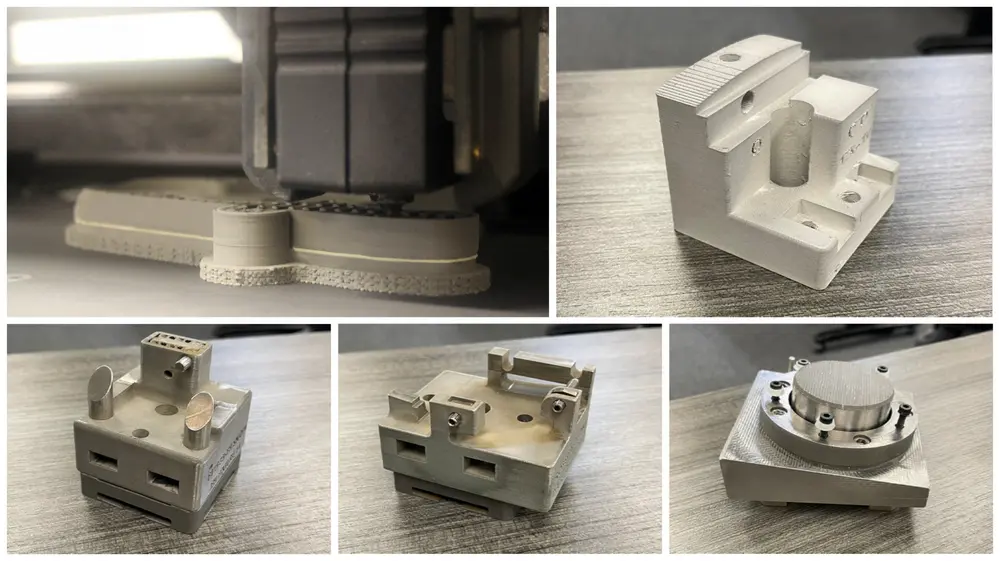

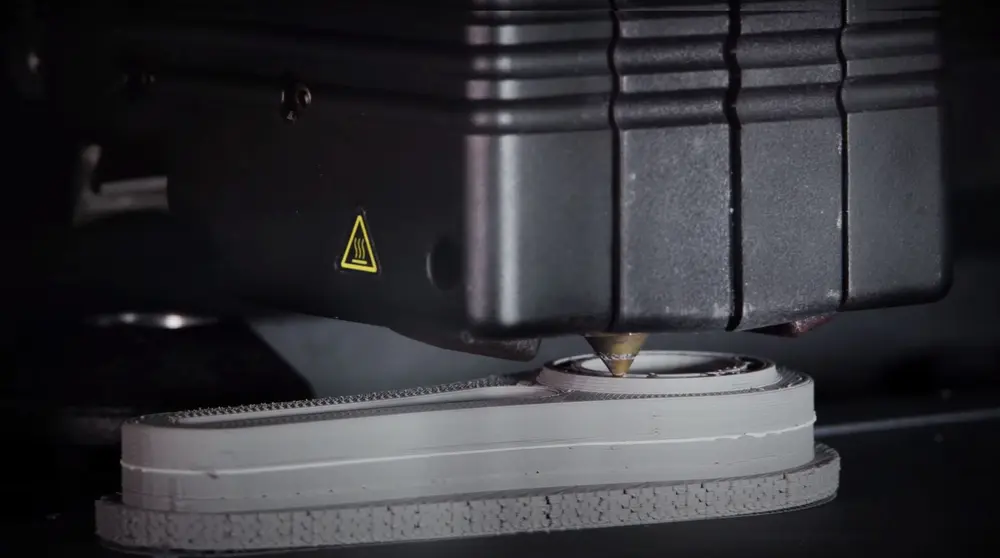

DM Studio System 2 est basé sur le Bound Metal Deposition (BMD). L'imprimante extrude une barre composée de cire, de liant et de poudre métallique et dépose ce mélange en couches. La pièce imprimée passe ensuite dans un four, où le liant est éliminé et où la densité du matériau est augmentée jusqu'à un maximum de 98%. Une fois sortie du four, la pièce peut être facilement retirée du support.

Comme la technologie AM qui sous-tend le DM Studio System 2 ne repose pas sur de la poudre métallique en vrac ni sur un laser, l'utilisateur n'a pas besoin de prendre de mesures de sécurité particulières. L'impression peut simplement avoir lieu dans les bureaux des concepteurs, où le système compact peut être facilement installé.

Imprimer, fritter et le tour est joué

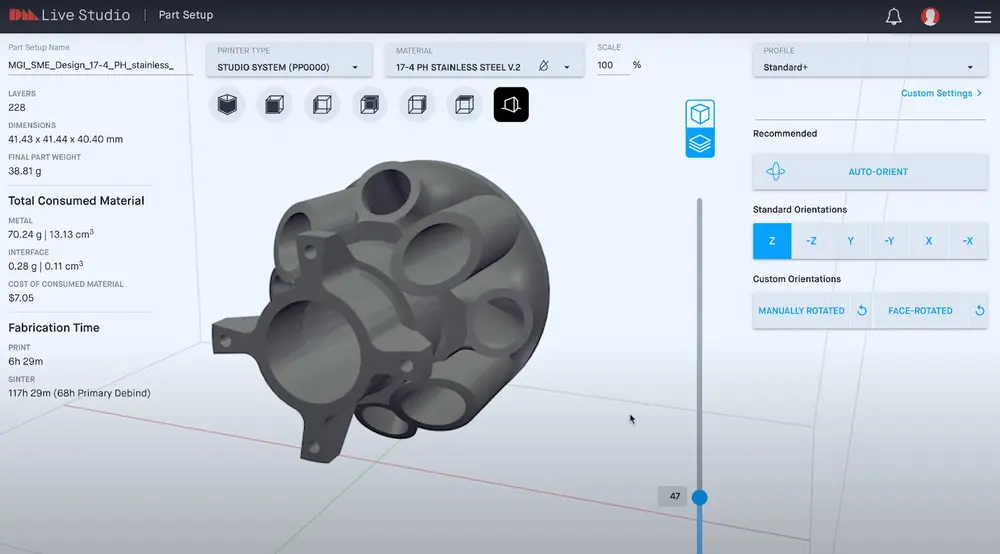

La production de pièces complexes avec DM Studio System 2 ne nécessite aucune expertise en métallurgie ou en machinerie, car toutes les connaissances métallurgiques requises sont contenues dans le logiciel Live Studio™.

Après avoir téléchargé le fichier de conception, l'utilisateur peut effectuer facilement les choix nécessaires via l'interface intuitive. Le logiciel fournit un processus d'impression 3D entièrement automatisé (mise à l'échelle, orientation optimale, génération de supports amovibles...).

Actuellement, DM Studio System 2 est compatible avec l'acier inoxydable (17-4PH, 316L), l'acier faiblement allié (4140), l'acier à outils (A2, D2, H13), le cuivre, le titane et l'alliage de nickel IN625.

Amélioration rentable des machines alimentaires

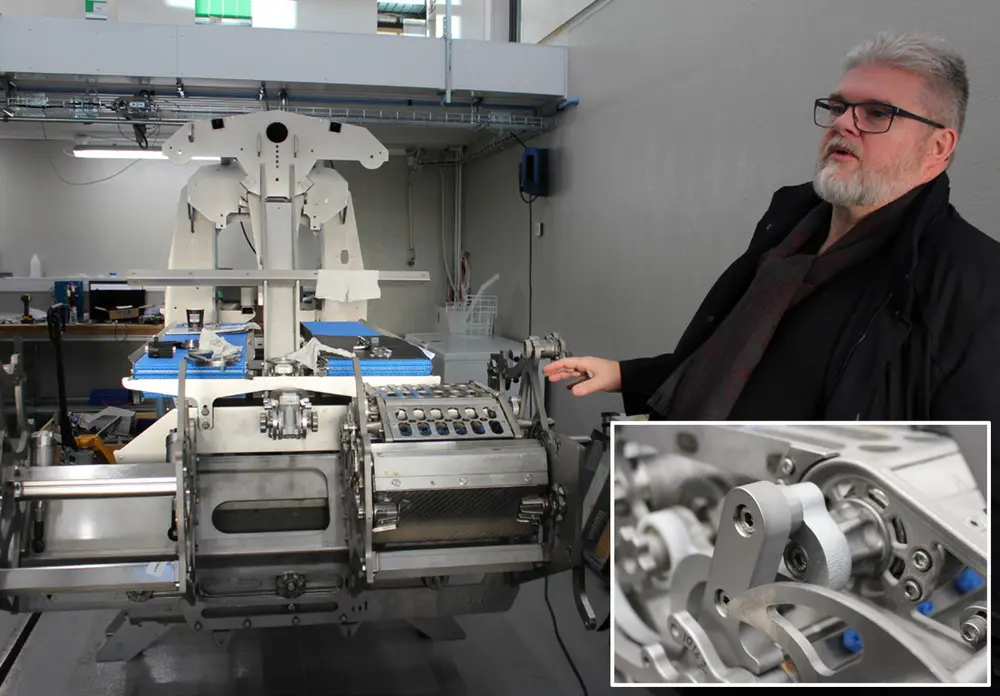

Le fabricant de machines de transformation du poisson Curio cherche constamment à améliorer ses machines grâce aux techniques de production les plus rentables.

Avec Studio System 2, Curio peut rapidement répondre aux demandes uniques de ses clients, par exemple si le client souhaite traiter un nouveau type de poisson sur une machine à fileter Curio, mais que la peau du poisson reste coincée. Curio peut alors modifier la conception numérique des pièces en acier inoxydable 316L concernées et les faire imprimer et tester immédiatement.

Grâce au DM Studio System 2, Curio a même pu améliorer la qualité du poisson traité. Il a doté les pièces en contact direct avec le poisson de canaux de refroidissement internes. En effet, la découpe du poisson les fait chauffer. Les canaux de refroidissement assurent la dissipation de la chaleur, ce qui optimise la durée de conservation du poisson.

Curio utilise également Studio System 2 pour l'impression à la demande de pièces détachées, ce qui réduit les besoins en espace de stockage de l'entreprise.

Des cycles de développement plus courts

Auparavant, la production du premier lot de pièces d'une nouvelle machine prenait de 54 à 58 semaines, car Curio envoyait les fichiers DAO en Asie, où était conçu l'outillage nécessaire pour les moules (coûteux), destinés à couler les pièces métalliques.

Aujourd'hui, Curio fabrique les pièces grâce à la technologie AM de Desktop Metal. Dans un premier temps, un prototype en polymère est fabriqué à l'aide d'une imprimante 3D DLP Envision One. Après les essais et l'évaluation, Curio imprime le modèle en acier inoxydable 316L à l'aide de DM Studio System 2.

En imprimant en 3D en interne avec les solutions de Desktop Metal, Curio a pu raccourcir la chaîne logistique, augmenter le rendement et réduire le cycle de développement à quelques semaines.

Des solutions pour les industries exigeantes

Outre l'industrie alimentaire, de nombreuses autres industries exigeantes se tournent vers DM Studio System 2 pour imprimer en 3D des conceptions complexes. Burke Aerospace, par exemple, utilise ces imprimantes 3D pour imprimer des fixations métalliques qui répondent aux exigences strictes de l'industrie aérospatiale.