L'essor imparable des presses plieuses high-tech

Plus d'efficacité avec moins de main-d'œuvre

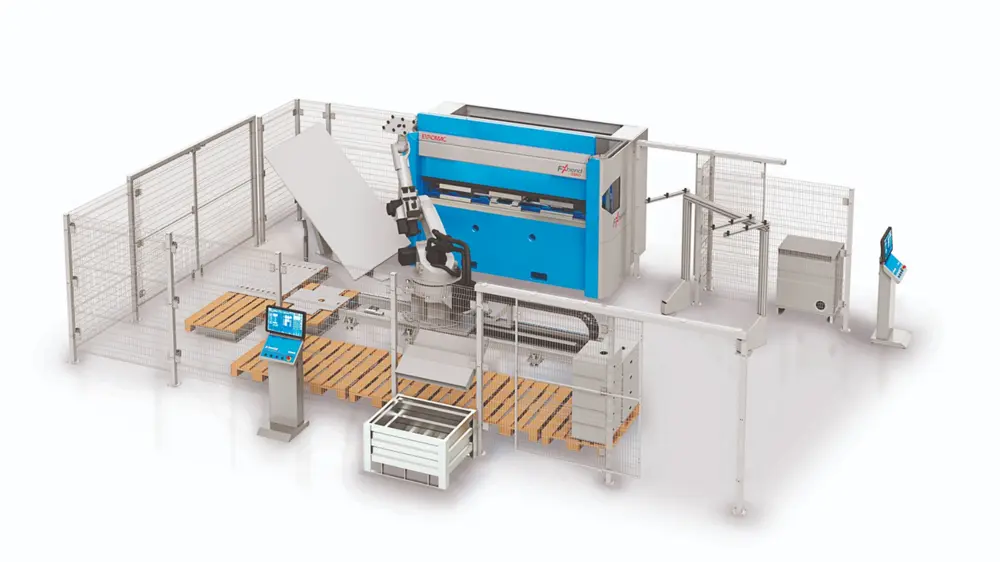

Dans le secteur de la métallurgie, la pénurie de main-d'œuvre accélère la mise en œuvre de l'automatisation et de la robotisation des presses plieuses avec, par exemple, des changements d'outils automatisés et des cellules de pliage robotisées de petite ou moyenne taille, qui plient des pièces répétitives en grand nombre. Ces robots fonctionnent 24 heures sur 24 et sont donc particulièrement efficaces. De tels systèmes sont donc rapidement rentabilisés. De plus, la facilité d'utilisation des machines et de leur programmation s'est considérablement améliorée ces dernières années. Les employés peuvent ainsi travailler plus efficacement que jamais.

Outre l'automatisation et la robotisation des presses plieuses elles-mêmes, les systèmes informatiques peuvent également fournir des solutions globales automatisées pour la gestion de l'ensemble du processus de production. Ces solutions globales contrôlent toutes les opérations sur le lieu de travail, de l'approvisionnement en tôles à l'évacuation des produits pliés. Elles utilisent pour cela des convoyeurs à rouleaux, des VGA (Véhicules à Guidage Automatique) ou une combinaison de systèmes similaires.

Si vous le souhaitez, les systèmes automatisés de contrôle des processus peuvent aller encore plus loin et contrôler également la logistique. Ils gèrent l'ensemble du processus, de l'offre à la production et enfin à l'expédition, y compris les optimisations à chaque étape.

Logiciels intelligents

En raison de la pénurie d'opérateurs techniquement qualifiés pour les presses plieuses, il est important que les opérateurs puissent apprendre facilement et rapidement à programmer efficacement une machine de pliage high-tech qui leur est nouvelle.

Cela se traduit par une évolution technologique vers des solutions logicielles intelligentes qui, en plus d'être simples et conviviales, doivent également être évolutives. Aujourd'hui, grâce à un outil logiciel pratique, les opérateurs de machines peuvent facilement dessiner et programmer les pièces hors ligne, après quoi ces programmes sont facilement chargés dans la machine. Pour créer de tels programmes, il faut aujourd'hui beaucoup moins de connaissances en programmation que par le passé.

Les plateformes en ligne, qui divisent un dessin d'assemblage en différentes pièces pliées utilisées, sont également très conviviales. En général, le coût est calculé immédiatement et les optimisations possibles sont proposées instantanément.

Outre une programmation conviviale, les fournisseurs améliorent également en permanence l'ergonomie et la facilité d'utilisation de la presse plieuse elle-même. On remarque notamment la forte progression des interfaces intuitives. D'ailleurs, le premier système de commande à écran tactile pour une plieuse est déjà apparu sur le marché dès les années 90.

Aujourd'hui, les fournisseurs accordent également de plus en plus d'importance à la sécurité et à l'efficacité des opérations. Citons par exemple l'utilisation d'une caméra qui compare la théorie à la réalité grâce à la réalité augmentée. L'opérateur peut ainsi voir facilement si une pièce donnée est correctement positionnée dans la machine.

Malgré les progrès considérables réalisés dans le domaine du contrôle des presses plieuses, un opérateur compétent et vigilant reste indispensable. En effet, cet opérateur doit veiller à ce que la pièce soit correctement pliée. L'homme continue donc à jouer un rôle crucial dans le processus de production.

La véritable efficacité commence d'ailleurs avant même que le robot ne se mette au travail, grâce à une préparation minutieuse du travail. Une bonne préparation est la base d'une production fluide, d'un nombre d'erreurs réduit et d'une productivité maximale.

Mesurer en temps réel

Parallèlement aux nombreuses évolutions technologiques, les départements Recherche et Développement des fournisseurs continuent d'améliorer la précision des presses plieuses à chaque nouvelle version.

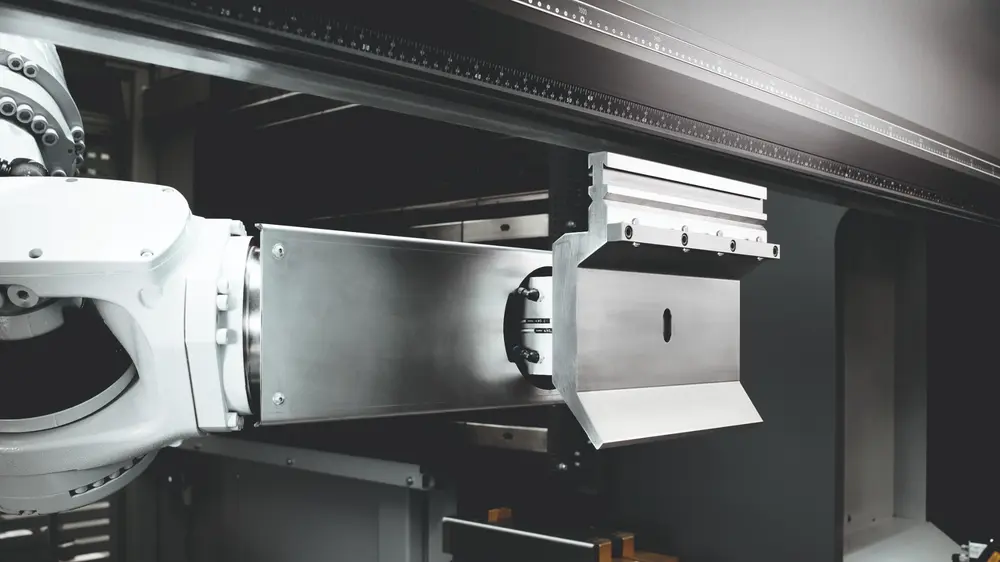

Pour une plus grande précision, les plieuses sont souvent équipées de systèmes de mesure d'angle par laser. Ceux-ci sont importants pour compenser les variations de la tôle, telles que l'épaisseur, le renforcement à froid et le sens de laminage. Pendant le pliage, l'angle de pliage de la tôle est mesuré en continu et en temps réel, et les valeurs mesurées sont transmises à la commande CNC. Celle-ci ajuste immédiatement la position du poinçon afin d'obtenir l'angle correct.

De cette manière, le système peut réagir aux mesures pendant le pliage, ce qui rend le pliage plus précis. De tels systèmes avec mesure d'angle par laser peuvent également corriger automatiquement le bombage et l'inclinaison ou tenir compte du retour élastique.

Vitesse de pliage

La mesure d'angle par laser augmente non seulement la précision, mais aussi la vitesse du pliage. Cette vitesse de pliage est un facteur important pour la productivité et dépend, entre autres, de la marque et du type de la plieuse, du type d'outils utilisés, de la taille de la machine et du type d'entraînement (mécanique, hydraulique, servo-hydraulique ou électrique). En général, les plieuses électriques et servo-hydrauliques fonctionnent plus rapidement que les machines hydrauliques, qui à leur tour travaillent plus rapidement que les variantes mécaniques.

Alors que dans le passé, les utilisateurs ne pouvaient choisir qu'une seule vitesse de pliage ou de cintrage, des vitesses plus élevées sont désormais possibles et les opérateurs peuvent choisir la vitesse à laquelle ils souhaitent plier ou cintrer une pièce.

Outre l'utilisation de plieuses plus rapides, le temps de production est bien sûr également considérablement réduit grâce à l'automatisation ou à la robotisation mentionnées ci-dessus.

Tonnages

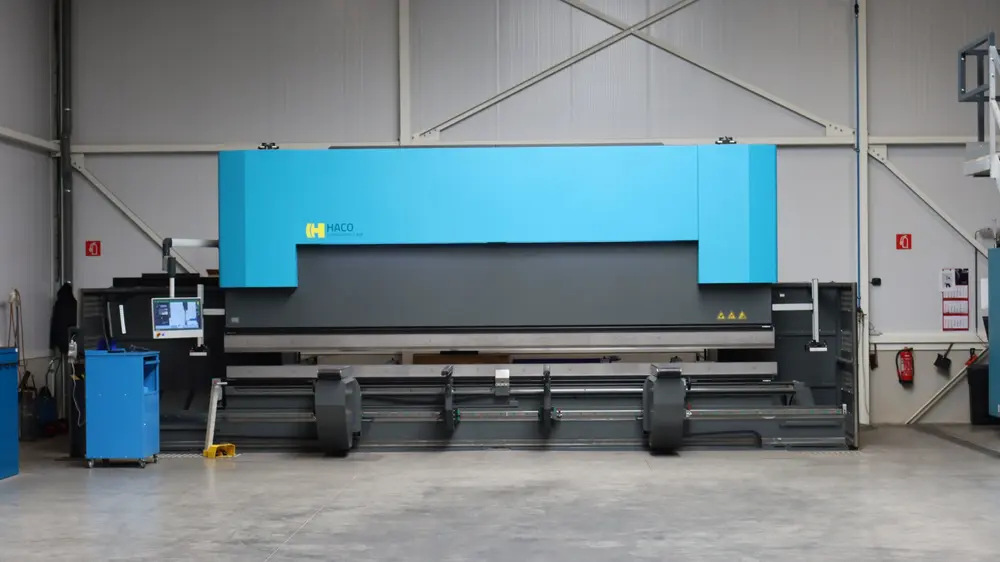

L'épaisseur maximale de la tôle à plier sur toute la longueur de la plieuse dépend du tonnage. Les presses plieuses à tonnage plus élevé ont logiquement des dimensions plus importantes et peuvent générer des forces plus importantes sur des tôles plus épaisses. Les dimensions requises augmentent également à mesure que la longueur de pliage de la machine augmente.

Les tendances en matière de dimensions et de tonnages des machines varient d'un fournisseur à l'autre. Certains fournisseurs constatent une baisse de la demande de très grandes plieuses en raison du ralentissement de l'activité dans certaines industries lourdes, telles que la construction navale. D'autres fournisseurs constatent en revanche une tendance à la hausse avec des pièces moyennement plus longues, des tonnages plus élevés et des limites d’élasicité plus importantes des matériaux à plier. Auparavant, leur norme était d'environ 150 tonnes et 3 mètres, alors qu'il est désormais de 250 à 320 tonnes et 4 mètres.

D'ailleurs, il est frappant de constater que pour les pièces pliées plus longues, on utilise plus souvent un tandem de deux presses plieuses. Cela permet de doubler rapidement la longueur de pliage et le tonnage. Les deux bancs de pliage peuvent d'ailleurs toujours être utilisés séparément.

Cependant, de nombreux fournisseurs ne constatent pas de changements significatifs en termes de dimensions, de tonnages ou de limites d’élasticité. En général, ils continuent à miser sur une large gamme standard, qui leur permet de proposer une machine adaptée à chaque application, des plus petites pièces aux pièces les plus grandes ou les plus lourdes. En outre, les fournisseurs réfléchissent souvent avec le client afin de développer des solutions plus spécifiques et plus ciblées.

Défis

L'un des principaux défis pour l'avenir des presses plieuses est l'augmentation continue de la pénurie de main-d'œuvre. Cela pose un problème tant pour les clients que pour les fournisseurs de plieuses. Les fournisseurs ont en effet tout intérêt à ce que les clients continuent à travailler. Un client a d'ailleurs déclaré un jour à son fournisseur: "Si vous me donnez un opérateur, j'achète une machine toute de suite."

Par conséquent, la pénurie d'opérateurs techniquement qualifiés et expérimentés ne manquera pas de renforcer la tendance à l'automatisation. Les fournisseurs de plieuses devront donc continuer à s'efforcer d'organiser la production de leurs clients de la manière la plus efficace possible. En outre, ils devraient s'efforcer encore davantage d'améliorer la facilité d'utilisation des plieuses et de leur commande. De cette manière, le client pourra également former lui-même ses employés. Les fournisseurs jouent bien sûr également un rôle important à cet égard, tant lors de l'installation que lors de la formation continue de leurs clients.

Une autre difficulté majeure réside dans la manière dont les fournisseurs de presses plieuses pourront exploiter l'énorme quantité de données afin d'accroître encore l'efficacité pour le client. Pour les grandes entreprises industrielles, l'industrie 4.0, avec davantage d'automatisation et une plus grande interconnexion des machines et des processus, est déjà intégrée depuis des années dans le développement de nouvelles machines et de nouveaux logiciels.

Par ailleurs, de nombreuses autres entreprises continuent à opter pour une presse plieuse autonome. Celle-ci leur offre plus de flexibilité, par exemple lorsqu'elles n'ont pas besoin de stocks importants de pièces pliées ou lorsqu'elles ne doivent pas tenir compte de longs délais de livraison.

Enfin, le problème climatique aura également une influence de plus en plus forte dans ce secteur. La récupération d'énergie est et reste un sujet brûlant. C'est pourquoi certains fabricants de presses plieuses misent de plus en plus sur leur rôle de constructeurs de machines 'vertes', par exemple en utilisant une récupération d'énergie optimale pour les presses plieuses électriques ou un variateur de fréquence VFD pour les presses plieuses hydrauliques. Le VFD (Variable Frequency Drive) adapte la puissance fournie au moteur en fonction de l'activité de la machine.

En collaboration avec Bystronic, Fused Machinery, HACO, LVD, Metanox, Prima Power, Safan Darley, Tosec et V.A.C. Machines